Представлена уникальная технология производства роботов-насекомых

Друзья, с момента основания проекта прошло уже 20 лет и мы рады сообщать вам, что сайт, наконец, переехали на новую платформу.

Какое-то время продолжим трудится на общее благо по адресу

На новой платформе мы уделили особое внимание удобству поиска материалов.

Особенно рекомендуем познакомиться с работой рубрикатора.

Спасибо, ждём вас на N-N-N.ru

Технология производства роботов-насекомых, недавно созданная в Гарвардской лаборатории мини-роботов, напоминает изготовление оригами и детских книжек-раскладушек. Её авторы — Прасеев Сритхаран и Дж. Питер Уитни, аспиранты Гарвардской школы инжиниринга и прикладных наук (SEAS). Впрочем, при таких «легковесных» прообразах методика обещает серьёзно упростить производство малоразмерных роботов, аэродинамика которых скопирована с насекомых. И не только их, но и целого ряда малых электромеханических устройств.

Процесс напоминает изготовление бумажных самолётиков, хотя, конечно, есть и отличия. Вместо одного–двух слоёв бумаги в прототипах используется 18 слоёв из углеродного волокна, пластиковой плёнки Kapton, тонкого титанового листа, медных проводков, керамики и клеящих листов, которые выполняют связующую роль. Для вырезки применяется лазер. Все слои затем ламинируются, но в их структуре остаётся 115 гибких «петель» (по 2,4 мм длиной), позволяющих плоской в сечении конструкции формировать объёмный объект. Так одновременно достигается жёсткость и возможность в один техпроцесс получить сразу готовый трёхмерный объект весом в 90 мг. Американский четвертак по весу равен 63 таким робопчёлам.

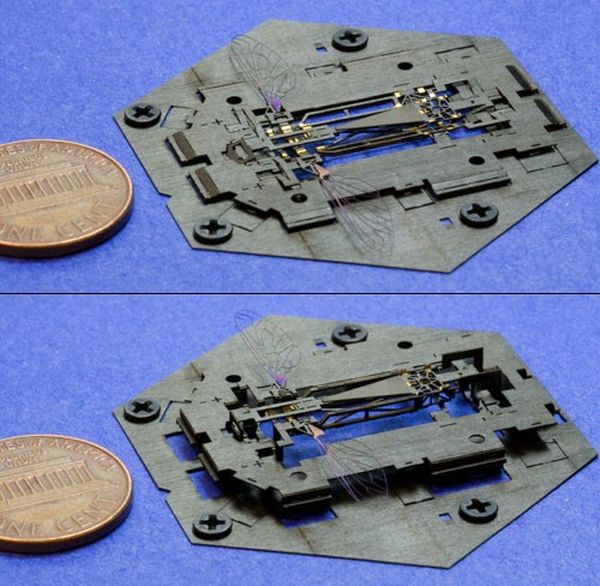

Рис. 1. Сборочной стенд с Mobee; для масштаба рядом находится 25-центовик. (Здесь и ниже фото Pratheev Sreetharan / Harvard School of Engineering and Applied Sciences).

Рис. 1. Сборочной стенд с Mobee; для масштаба рядом находится 25-центовик. (Здесь и ниже фото Pratheev Sreetharan / Harvard School of Engineering and Applied Sciences).

Гарвардская монолитная пчела (Mobee) разворачивается прямо на сборочном стенде, где изготавливается эта двадцатислойная фигурка оригами.

Подробнее о самом дроне рассказывается в видеоматериале:

На одном стенде могут вырезаться одновременно шаблоны для дюжин мини-роботов.

«Фактически мы превратили искусство их изготовления в автоматизированный процесс массового производства», — говорит Прасеев Сритхаран.

Он, Питер Уитни и их коллеги из лаборатории при SEAS годами трудились над роботами размером с насекомых, которые могли бы летать и управляться самостоятельно в рамках колонии, подобной улью или муравейнику.

Прежде производство мини-роботов даже в лабораторных условиях было кошмаром.

«Вы берёте очень твёрдую тунгстеновую нить, мажете суперклеем и бежите к микроскопу, чтобы увидеть, куда её вставлять, прямо как хирург при артроскопии», — рассказывает г-н Сритхаран.

Рис. 2. Последовательность сборки слоёв при производстве мини-робота.

Рис. 2. Последовательность сборки слоёв при производстве мини-робота.

Кроме того, новая технология позволяет использовать углеродное волокно, уже прошедшее термическую обработку. Применявшееся до этого необработанное волокно было мягким, его куда сложнее правильно зафиксировать, да и требовавшаяся после этого температурная обработка вводила ещё один промежуточный — до установки электронных компонентов — этап.

Теперь электроника размещается прямо на робопчёлах, словно на обычных печатных платах. При использовании предварительно напряжённых материалов можно даже организовать самосборку.

Стадии процесса представлены в следующем видеофрагменте:

Потенциальное применение технологии выходит далеко за пределы производства микро-БПЛА. С её использованием может быть собрано любое электромеханическое устройство. Заметим и то, что в ней задействованы те же технические средства, которые применяются для изготовления печатных плат — а значит, технологию можно развернуть в промышленном масштабе.

Разработчики сообщают, что допуски снизились до 5 мкм (!), а брак уменьшился с 85 до 0 процентов. Производственный процесс во всех деталях будет представлен в мартовском номере Journal of Micromechanics and Microengineering. На технологию уже подана патентная заявка; ведутся переговоры с венчурными компаниями о её коммерциализации.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России