Vertuальная сборка на 10 тысяч долларов

Друзья, с момента основания проекта прошло уже 20 лет и мы рады сообщать вам, что сайт, наконец, переехали на новую платформу.

Какое-то время продолжим трудится на общее благо по адресу

На новой платформе мы уделили особое внимание удобству поиска материалов.

Особенно рекомендуем познакомиться с работой рубрикатора.

Спасибо, ждём вас на N-N-N.ru

Любопытно своими глазами увидеть, как выпускаются самые дорогие в мире серийные смартфоны. С этой целью корреспондент «Ленты.ру» отправился на фабрику по сборке смартфонов компании Vertu. Аппараты собираются в Англии, в городке Черч Крукхэм графства Хэмпшир, недалеко от Лондона.

Английская Vertu была создана как подразделение финской Nokia, но затем в трудные для финской компании времена продана шведскому инвестиционному фонду. Изменения владельцев не сказались на продукции — компания живет продажами телефонов стоимостью несколько тысяч долларов. Большинство ее потребителей — в Китае, арабских странах и России.

Рис. 1. Дорогая фабрика. Фото: Александр Баулин / «Лента.ру».

Рис. 1. Дорогая фабрика. Фото: Александр Баулин / «Лента.ру».

Производство на фабрике ручное, чувствительное ко всяким возмущениям в окружающей среде. Поэтому гостей экипируют строго: халат поверх одежды и проводящие полоски на обуви, которыми надо заземлиться — черно-желтные полоски на фото.

Рис. 2. Как войти в Vertu. Фото: Александр Баулин / «Лента.ру».

Рис. 2. Как войти в Vertu. Фото: Александр Баулин / «Лента.ру».

Создание смартфонов Vertu начинается с разработки: компания сама выбирает материалы и дизайн, проектирует конструкцию аппаратов, а потом отсылает партнерам заказы на создание компонентов и комплектующих деталей.

Рис. 3. Инженерный отдел. Фото: Александр Баулин / «Лента.ру».

Рис. 3. Инженерный отдел. Фото: Александр Баулин / «Лента.ру».

Непосредственно на фабрике в Англии осуществляется сборка аппаратов, их тестирование и упаковка для отправки клиентам. Каждый смартфон собирает один мастер, его инициалы потом гравируются на созданном гаджете.

Рис. 4. Vertu-цех. Фото: Александр Баулин / «Лента.ру».

Рис. 4. Vertu-цех. Фото: Александр Баулин / «Лента.ру».

Сапфировое стекло для экранов выращивают искусственно, в природе просто не набрать такого количества кристаллов большого размера. В растворе создается «затравка», вокруг которой собираются новые и новые молекулы. Но даже на производстве получить 5-дюймовый кристалл непросто. По данным Марка Хилла, продукт-менеджера Vertu, улучшение технологий позволило вырезать из кристалла несколько стекол, тогда как раньше получалось одно. Производителям часов проще — они нарезают кристалл не вдоль, а поперек, получая несколько заготовок.

Рис. 5. Оранжерея для сапфиров. Фото: Александр Баулин / «Лента.ру» Сапфирово.

Рис. 5. Оранжерея для сапфиров. Фото: Александр Баулин / «Лента.ру» Сапфирово.

Цех по производству экранов отделен от остальных. В нем идет сборка дисплеев из матрицы и сапфирового стекла. Если сюда попадет пылинка — негативные эмоции будут обеспечены. Этот этап вынесен в отдельное помещение с подачей очищенного воздуха, а одежда сотрудников дополняется перчатками и шапочкой, под которую убирают волосы.

Рис. 6. Кристальная чистота. Фото: Александр Баулин / «Лента.ру».

Рис. 6. Кристальная чистота. Фото: Александр Баулин / «Лента.ру».

Продукция от поставщиков принимают, затем оценивают ее качество и раскладывают по коробкам с компонентами. В данном случае на фото коробки с кожей, которой обтягивают корпуса смартфонов.

Рис. 7. Кожа для смартфона. Фото: Александр Баулин / «Лента.ру».

Рис. 7. Кожа для смартфона. Фото: Александр Баулин / «Лента.ру».

Мастер получает комплектующие в коробках, каждая из которых содержит набор компонентов для определенного телефона.

Рис. 8. Набор для сборки. Фото: Александр Баулин / «Лента.ру».

Рис. 8. Набор для сборки. Фото: Александр Баулин / «Лента.ру».

В современных моделях Vertu драгоценные материалы используются редко, однако навыки ювелира необходимы — мастерам приходится иметь дело с винтиками размером порядка миллиметра.

Рис. 9. Ювелирная работа. Фото: Александр Баулин / «Лента.ру».

Рис. 9. Ювелирная работа. Фото: Александр Баулин / «Лента.ру».

Набор инструментов не регламентирован жестко. Каждый мастер может подобрать наиболее удобные ему, например приспособление для заправки кожи под корпус (на фото слева).

Рис. 10. Набор инструментов. Фото: Александр Баулин / «Лента.ру».

Рис. 10. Набор инструментов. Фото: Александр Баулин / «Лента.ру».

Хотя на каждом рабочем месте есть компьютер, початиться в соцсети сотруднику вряд ли удастся. Так как один сотрудник собирает аппарат целиком, ему приходится иметь дело с разными моделями. На экране отображаются этапы производства для каждой из них, показываются картинки с действиями при текущей операции.

Рис. 11. Экранная «напоминалка». Фото: Александр Баулин / «Лента.ру».

Рис. 11. Экранная «напоминалка». Фото: Александр Баулин / «Лента.ру».

Дальше начинается игра в конструктор, где по инструкции (а скорее всего, уже по памяти), мастер собирает детали. Рабочее место организовано так, чтобы до нужного инструмента или компонента было легко дотянуться. При этом коробка с компонентами может лежать как под правой, так и под левой рукой.

Рис. 12. Детские игры. Фото: Александр Баулин / «Лента.ру».

Рис. 12. Детские игры. Фото: Александр Баулин / «Лента.ру».

Вручную собирают не только корпус, но и электронные компоненты. Например, насаживают соединительные шлейфы и антенны на плату с остальной электроникой.

Рис. 13. Ручные операции. Фото: Александр Баулин / «Лента.ру».

Рис. 13. Ручные операции. Фото: Александр Баулин / «Лента.ру».

Гости на производстве — это повседневная жизнь фабрики. Обычно ее посещают клиенты, для которых наблюдение за созданием смартфонов в Vertu считают необходимым элементом работы с клиентом. Кажется, что мастер с чисто английской невозмутимостью продолжает работу под вспышками фотокамер. Но стоит наклониться ниже, как он неожиданно проявляет заботу о посетителе: отклоняется, чтобы открыть вид на стол.

Рис. 14. Работа на людях. Фото: Александр Баулин / «Лента.ру».

Рис. 14. Работа на людях. Фото: Александр Баулин / «Лента.ру».

Сборкой смартфонов занимаются и инвалиды.

Рис. 15. Социальная функция. Фото: Александр Баулин / «Лента.ру».

Рис. 15. Социальная функция. Фото: Александр Баулин / «Лента.ру».

Использование кожи требует операций, которые трудно или невозможно автоматизировать. На фото — процесс заправки кожи под корпус.

Рис. 16. Нестандартные ходы. Фото: Александр Баулин / «Лента.ру».

Рис. 16. Нестандартные ходы. Фото: Александр Баулин / «Лента.ру».

Часть винтов закручивается с помощью электроотвертки — это самый сложный инструмент в производственном цеху. На фото — завершающий этап сборки модели Signature Touch.

Рис. 17. Последний винт. Фото: Александр Баулин / «Лента.ру».

Рис. 17. Последний винт. Фото: Александр Баулин / «Лента.ру».

После сборки аппараты надо протестировать и установить на них операционную систему Android — это происходит в соседнем цеху. В нем же лазером выжигают имя мастера и логотип Vertu на задней крышке смартфона.

Рис. 18. Наполнение жизнью. Фото: Александр Баулин / «Лента.ру».

Рис. 18. Наполнение жизнью. Фото: Александр Баулин / «Лента.ру».

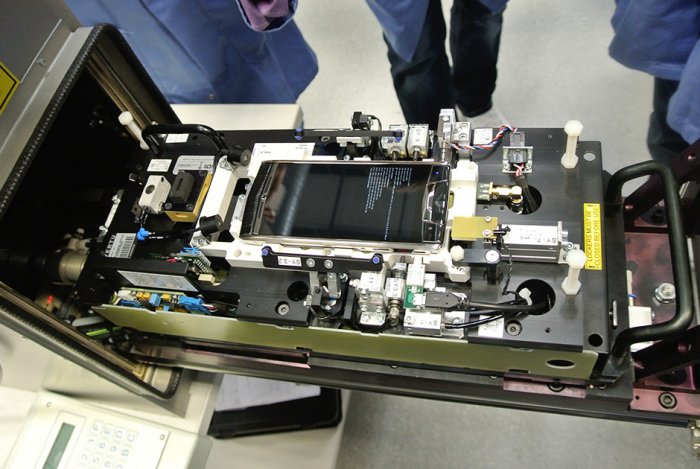

Первоначально в аппараты залита другая операционная система, не Android. Она служит для тестирования на работоспособность компонентов собранного телефона. После тестов аппараты попадают на стенд, где устанавливается Android, фирменные заставки экрана, звуки и другой контент, который будет доступен пользователю.

Рис. 19. Тестирование. Фото: Александр Баулин / «Лента.ру».

Рис. 19. Тестирование. Фото: Александр Баулин / «Лента.ру».

Готовые телефоны кладут в подарочную коробку, ее, в свою очередь, упаковывают в обычную картонную, которыми заполняют стеллаж готовых к отправке смартфонов. На заднем плане открывается скромный вид на стеллаж с упакованной готовой продукцией — здесь смартфонов примерно на миллион долларов.

Рис. 20. Многомиллионный бизнес. Фото: Александр Баулин / «Лента.ру».

Рис. 20. Многомиллионный бизнес. Фото: Александр Баулин / «Лента.ру».

Какой смартфон самый дорогой? Нет ответа на этот вопрос. Хотя на смартфоны у Vertu есть прайс-лист, клиент может с помощью конфигуратора заказа сам выбрать цвет и материалы. А если и этого окажется мало — заказать собственный дизайн.

Рис. 21. Самый дорогой смартфон. Фото: Александр Баулин / «Лента.ру».

Рис. 21. Самый дорогой смартфон. Фото: Александр Баулин / «Лента.ру».

Для выпуска некоторых моделей смартфонов все-таки используется механизация. Похожий на электронный микроскоп аппарат ставит крохотные заклепки на аппарат при деятельном участии рабочего.

Рис. 22. Механизация производства. Фото: Александр Баулин / «Лента.ру».

Рис. 22. Механизация производства. Фото: Александр Баулин / «Лента.ру».

На фото — заклепки, которые ставят с помощью аппарата. Резьбы нет, с отверткой к ним не подступиться.

Рис. 23. Не открутишь. Фото: Александр Баулин / «Лента.ру».

Рис. 23. Не открутишь. Фото: Александр Баулин / «Лента.ру».

Покупатель может выбрать материал корпуса. Например, для золотых требуется полировка с отслеживанием качества процесса под лупой. У мастера набор щеточек и мазей.

Рис. 24. Установка для полировки. Фото: Александр Баулин / «Лента.ру».

Рис. 24. Установка для полировки. Фото: Александр Баулин / «Лента.ру».

Это аппарат для нанесения рисунка на чехлы и кожаное покрытие смартфонов. С этого года Vertu предлагает возможность выбрать цвета узора и надпись на чехле. Этот аксессуар без надписей стоит около 20 тысяч рублей. А цену с монограммой и узором уже посчитать сложнее, так как они поставляются только в комплекте со смартфоном.

Рис. 25. Аксессуары. Фото: Александр Баулин / «Лента.ру».

Рис. 25. Аксессуары. Фото: Александр Баулин / «Лента.ру».

Для всех новых моделей аппаратов и выборочно для давно серийно выпускаемых тестируется радиочасть на устойчивость связи.

Рис. 26. Тестирование радиочасти. Фото: Александр Баулин / «Лента.ру».

Рис. 26. Тестирование радиочасти. Фото: Александр Баулин / «Лента.ру».

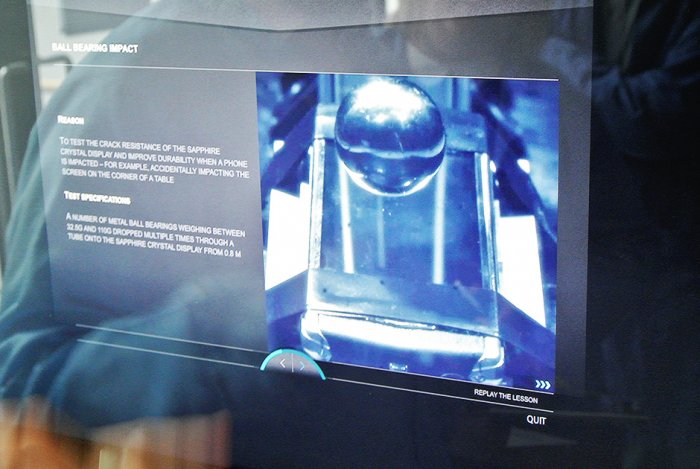

Прототипы новых моделей подвергают тестовому падению с 1,5 метров, а на их экран роняют стальной шарик массой 200 граммов. В случае запуска в серию из каждой партии выбирается по одному устройству, чтобы контролировать качество. Эти аппараты к пользователям не попадают, так как даже при сохранении работоспособности они могут потерять товарный внешний вид.

Рис. 27. Ударостойкость. Фото: Александр Баулин / «Лента.ру».

Рис. 27. Ударостойкость. Фото: Александр Баулин / «Лента.ру».

В целом телефоны Vertu проходят стандартные тесты для аппаратов этого типа. Разве что требования к прочности стекла выше. На слайде справа — тесты на кручение, в которых робот слегка изгибает устройство. Также девайсам приходится полежать в холодильной камере.

Рис. 28. Тесты на изгиб и морозостойкость. Фото: Александр Баулин / «Лента.ру».

Рис. 28. Тесты на изгиб и морозостойкость. Фото: Александр Баулин / «Лента.ру».

На фабрике Vertu небольшой музей, где можно увидеть старые модели в натуральном виде и в эскизах. Впрочем, во время экскурсии можно было увидеть немало перспективных моделей. На производстве приходилось быть аккуратным, чтобы в кадр не попали готовящиеся к производству аппараты. Конечно, «Ленте.ру» уже рассказали о них, но мы обещали сохранить подробности в тайне до официального анонса.

Рис. 29. Разговор на будущее. Фото: Александр Баулин / «Лента.ру».

Рис. 29. Разговор на будущее. Фото: Александр Баулин / «Лента.ру».

- Источник(и):

-

1. lenta.ru

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России