Нейлон для 3D-печати с содержанием кевлара, стекло- и углеволокна позволит распечатать даже бронежилет

Друзья, с момента основания проекта прошло уже 20 лет и мы рады сообщать вам, что сайт, наконец, переехали на новую платформу.

Какое-то время продолжим трудится на общее благо по адресу

На новой платформе мы уделили особое внимание удобству поиска материалов.

Особенно рекомендуем познакомиться с работой рубрикатора.

Спасибо, ждём вас на N-N-N.ru

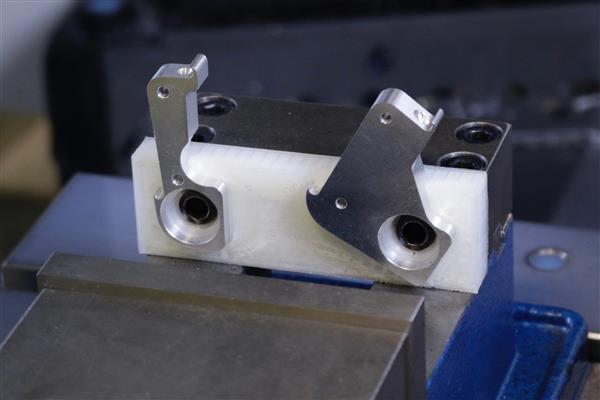

Всем известно, что достижения в сфере технологии 3D-печати целиком и полностью зависят от достижений в сфере материалов для 3D-печати. Если говорить о промышленном производстве, здесь выбор огромен: металл, дерево, керамика и т.д. А вот для простых обывателей дело обстоит довольно плачевно, потому что в их распоряжении есть всего лишь разные виды пластика. Но и на их улице наступил праздник: всемирная сеть 3D-принтеров 3D Hubs в сотрудничестве с компанией Markforged выпустила новую серию нейлоновых материалов, усиленных кевларом, стекло- и углеволокном.

Цель разработчиков уникальных передовых материалов – дать пользователям возможность создавать 3D-печатные изделия крепкие как металл и дешевые как пластик. Если в цифрах, армированные волокнами материалы обладают более высоким соотношением силы к весу, чем 6061-T6 Aluminum, плюс изделия из них получаются в 24 раза более крепкие и в 27 раз более упругие, чем из ABS.

Новинки будут представлены у 17 сертифицированных представителей 3D Hubs на территории Европы, США и Канады. Эти материалы идеально подойдут для изготовления заводских деталей, действующих прототипов и оборудования. Правда, представители 3D Hubs уточняют, что эти материалы малопригодны для производства небольших изделий с мелкими деталями. Как уже упоминалось выше, 3D Hubs разрабатывала новые материалы в сотрудничестве с производителем 3D-принтеров Markforged, поэтому новинки подходят для работы на промышленном 3D-принтере Mark Twoи совместимы с запатентованной системой непрерывного производства волокна (Continuous Filament Fabrication, CFF). В пресс-релизе 3D Hubs говорится:

«Добавление волокон в процессе 3D-печати – процедура сложная и требует присутствия специально обученного оператора. Благодаря нашей сети поставщиков мы смогли сделать эту технологию более доступной для всех желающих».

Само собой, новые материалы слегка отличаются друг от друга. Нейлон, усиленный углеволокном, обладает более высоким соотношением силы к весу, чем 6061 Aluminum и самой высокой теплопроводностью из трех. Нейлон, усиленный кевларом, обладает самой высокой устойчивостью к истиранию. Кроме того, он самый гибкий, так что это отличный вариант для изготовления ударопрочных и долговечных изделий. Нейлон, усиленный стекловолокном, пожалуй, самый бюджетный из всех, однако при этом обладает такой же прочностью, как нейлон, усиленный углеволокном. Однако он на 60% более жесткий и в два раза тяжелее последнего.

Сотрудники 3D Hubs подготовили полезные советы для тех, кто решил попытать удачи с новинками. Во-первых, эти материалы не предназначены для производства небольших и перенасыщенных деталями объектов (минимальный размер детали должен составлять 0,8 мм). Минимальные размер изделия не должен быть меньше 3 мм, в то время как для изделий из чистого нейлона допустимый минимум – 1,6 мм.

Что касается производства подвижных и взаимосоединяющихся изделий, следите за тем, чтобы оставались зазоры как минимум 0,5 мм, и изделия можно было отделить друг от друга по окончании сеанса печати. Толщина стенок соответствует минимальной величине изделия, т.е. для армированного нейлона это как минимум 3 мм, в то время как для чистого нейлона – всего 1,6 мм. Для работы с нейлонами, усиленными волокнами, требуется технология непрерывного производства волокна, которая основана на технологии моделирования методом наплавления, однако требует наличия второй печатного головки, которая наполняет нейлон «нитями углеволокна, кевлара и стекловолокна между слоями». Как говорится на сайте 3D Hubs: «Эти длинные нити берут на себя всю нагрузку, в результате у вас получаются прочные изделий, по свойствам сравнимые с изделиями из композитных материалов».

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России