3D-печать металлом в автомобилестроении: начинать нужно с малого

Друзья, с момента основания проекта прошло уже 20 лет и мы рады сообщать вам, что сайт, наконец, переехали на новую платформу.

Какое-то время продолжим трудится на общее благо по адресу

На новой платформе мы уделили особое внимание удобству поиска материалов.

Особенно рекомендуем познакомиться с работой рубрикатора.

Спасибо, ждём вас на N-N-N.ru

Компании EDAG, Voestalpine и Simufact разработали петлю капота двигателя LightHinge+, используя потенциал аддитивного производства .

Компоненты были изготовлены в Центре аддитивного производства Voestalpine на металлическом 3D-принтере SLM 280 с двумя лазерами (технология селективного лазерного плавления). Результат: снижение веса, экономия материала и функциональная интеграция.

Текущая ситуация и задачи

Активные петлевые системы для капотов двигателя являются очень сложными в силу предъявляемых к ним строгих требований безопасности и функциональности. При дорожно-транспортном происшествии с участием пешехода они увеличивают расстояние между объектом, с которым происходит столкновение, и жесткими компонентами двигателя за счет поднятия капота двигателя. Пиротехнический исполнительный механизм срабатывает за доли секунды и поднимает капот.

При серийном производстве объемом свыше 30 тысяч единиц в год такие петлевые системы можно изготавливать путем штамповки, литья или прессования. Из-за сложной кинематики требуется большое количество отдельных деталей (около 40 компонентов на каждый автомобиль) и высокие затраты на сборку и производство оснастки. При изготовлении активных петель из листового металла каждая петля весит около 1500 г, что ведет к значительному утяжелению автомобиля .

SLM-технология позволила снизить массу изделия на 52% и сократить количество компонентов на 68% по сравнению с исходной конструкцией из листового металла

В то же время, имеющиеся экономические ограничения не позволяют покрывать расходы на мелкосерийное производство объемом от 80 до 30 тысяч единиц в год, используя технологии массового производства. Более того, в случае спорткаров конструкция автомобиля и недостаток места для сборки в его передней части, как правило, исключают возможность изготовления активных петель капота двигателя из листового металла.

Обходные стратегии, призванные свести к минимуму инвестиции в мелкосерийное производство, обычно влекут за собой проблемы с упаковкой и проектированием, сопряженные с адаптацией процессов массового производства активных петель. Таким образом, совместный проект EDAG, Центра аддитивного производства Voestalpine и Simufact был призван использовать потенциал аддитивного производства для решения этих проблем.

Решение: 3D-печать металлом

Проектирование

К петле капота с самого начала предъявлялись высокие требования: нужно было выполнить требования к прочности и жесткости при максимально возможном сокращении массы. Также важно было произвести функциональную интеграцию с соответствующим сокращением количества компонентов.

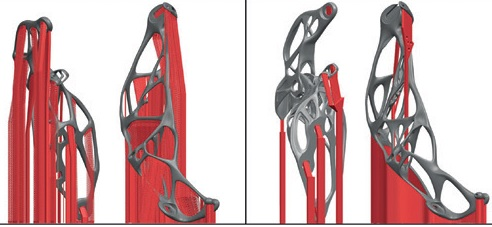

Сначала была выполнена топологическая оптимизация, включающая в себя расчет минимальных требований к материалу на основе фактических нагрузок. Полученные в результате этого процесса сложные геометрические формы обычно можно реализовать только с помощью технологии лазерного плавления с использованием множества поддержек. В проекте LightHinge+ доля удаляемых впоследствии поддержек должна была составить около 50% от общего объема расплавляемого материала. В ходе совместной работы эту цифру удалось последовательно сократить, сначала до 30%, а затем до 18%. Тем самым была устранена значительная часть операций обработки и обеспечена высокая эффективность использования материалов.

Хотя топологическая оптимизация потребовала значительных конструктивных изменений для сокращения постобработки, конечный результат обеспечил снижение массы на 52% по сравнению с исходной конструкцией из листового металла благодаря применению бионических принципов.

Петля капота двигателя, созданная аддитивным способом (слева) и изготовленная из листового металла (справа) / Фото EDAG

Петля капота двигателя, созданная аддитивным способом (слева) и изготовленная из листового металла (справа) / Фото EDAG

Минимизация числа поддержек со снижением их доли в объеме материала с более чем 50% (слева) до менее чем 30% / Фото EDAG

Минимизация числа поддержек со снижением их доли в объеме материала с более чем 50% (слева) до менее чем 30% / Фото EDAG

Функциональная интеграция

Данную петлю также требовалось снабдить автоматической функцией открытия капота. Свобода проектирования, которую дает аддитивное производство, позволила инженерам компании EDAG разработать сложные конструкции с заранее определенными точками излома. Кроме того, в петлю удалось интегрировать точку подсоединения газовой пружины, крепления для трубки стеклоочистителя и винт с буртиком. Эта функциональная интеграция обеспечила сокращение количества компонентов на 68% по сравнению с исходной деталью из листового металла, в значительной мере снизив исходную массу конструкции. В таком интегрированном исполнении эта петля может быть установлена в ограниченном пространстве спортивных и других автомобилей с высокими эксплуатационными требованиями.

Программное обеспечение Simufact Additive

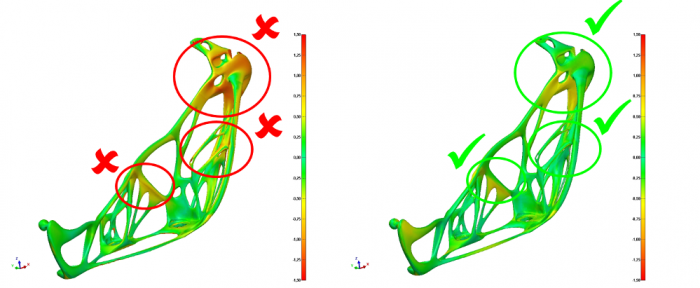

Сравнение состояния до и после компенсации деформации в нижней части: деформация относительно CAD-модели (слева); деформация скомпенсированного компонента по результатам моделирования (справа) / Фото Simufact

Сравнение состояния до и после компенсации деформации в нижней части: деформация относительно CAD-модели (слева); деформация скомпенсированного компонента по результатам моделирования (справа) / Фото Simufact

Концентрированный подвод тепла в ходе процесса аддитивного производства ведет к деформации и появлению внутренних напряжений из-за быстрого нагревания и охлаждения. Как показали измерения, без компенсации деформации это может привести к отклонению размера петли от CAD-модели на 1–2 мм. В силу этого важным промежуточным шагом при разработке и производстве компонентов аддитивным способом является моделирование реального процесса лазерного плавления. Для этой цели было использовано программное обеспечение Simufact Additive, разработанное специально для аддитивного производства. Это ПО позволяет моделировать процесс 3D-печати и последующие этапы обработки, прогнозируя появление деформаций и внутренних напряжений.

Моделирование процесса построения сыграло критически важную роль в улучшении конструкции, повышении безопасности и оптимизации деформации аддитивно производимой петли. Использование программного обеспечения Simufact Additive позволило снизить величину деформации петли капота в целом примерно на 80%. Это также дало возможность обойтись без проведения дорогостоящих и трудоемких производственных испытаний, поскольку производимые компоненты находились в пределах требуемого допуска уже с самой первой серийной партии.

Участники проекта

Проект LightHinge+ удостоен золотой награды German Innovation Award 2018 в категории «Достижения в сфере B2B — технологии автомобилестроения»

Проект LightHinge+ удостоен золотой награды German Innovation Award 2018 в категории «Достижения в сфере B2B — технологии автомобилестроения»

LightHinge+ — совместный проект трех компаний.

- EDAG Engineering GmbH – независимый поставщик инженерных услуг для мирового автопрома. Являясь лидером в области технологий и инноваций, EDAG также руководит работой ряда созданных им инновационных центров, где разрабатываются инновационные технологии для автомобильной промышленности: легкие конструкции, электрические транспортные средства, автомобильные информационные технологии, решения в области комплексной безопасности и новые технологии производства.

- Центр аддитивного производства Voestalpine GmbH в составе Группы компаний Voestalpine — глобального лидера в области технологий и средств производства с уникальным сочетанием опыта в сфере материалов и процессов обработки. В 2016 году на площадях группы Voestalpine в Дюссельдорфе был открыт новый научно-исследовательский центр по 3D-печати металлических деталей для авиационной и авиакосмической промышленности, автомобилестроения, производства инструментов и т.д.

- Simufact Engineering — международная компания по разработке программного обеспечения с головным офисом в Гамбурге (Германия). Разрабатывает программные решения для проектирования и оптимизации производственных процессов с помощью моделирования процессов. На решениях в области моделирования от компании Simufact строится работа отделов разработки, конструирования и производства многих известных компаний.

Итоги: кратко

- Строгие требования безопасности и сложная конструкция — снижение массы на 52% по сравнению с исходной конструкцией из листового металла.

- Функциональная интеграция обеспечила сокращение количества компонентов на 68% по сравнению с исходной деталью.

- Целостный подход к разработке деталей, который учитывает всю технологическую цепочку аддитивного производства.

- Минимизация числа поддержек, ведущая к сокращению расхода материалов и количества необходимых процессов постобработки.

Материал предоставлен компанией SLM Solutions

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России