Разработка ученых из Перми позволит прогнозировать свойства материалов для самолетов и ракет

Друзья, с момента основания проекта прошло уже 20 лет и мы рады сообщать вам, что сайт, наконец, переехали на новую платформу.

Какое-то время продолжим трудится на общее благо по адресу

На новой платформе мы уделили особое внимание удобству поиска материалов.

Особенно рекомендуем познакомиться с работой рубрикатора.

Спасибо, ждём вас на N-N-N.ru

При создании ракетно-космической техники зачастую используют материалы с «усиленной» структурой — пространственно-армированные композиты. Регулируя схему плетения, количество и тип волокон, можно получать изделия с различными характеристиками, например, повышать их прочность и упругость. Современные технологии позволяют заранее прогнозировать свойства нового материала, не проводя дорогостоящие эксперименты.

Сегодня программные решения создают идеализированные модели, которые не учитывают влияния реальных факторов. Ученые Пермского Политеха разработали алгоритм, программный комплекс и компьютерные геометрические модели, которые впервые позволят «предсказывать» реальное состояние будущего материала. Это позволит усовершенствовать качество деталей самолетов и ракет.

Работа выполнена в рамках Программы стратегического академического лидерства «Приоритет 2030». Результаты исследования разработчики опубликовали в журнале «Физика и механика материалов». Работа выполнена при финансовой поддержке Минобрнауки России в рамках реализации программы деятельности НОЦ мирового уровня «Рациональное недропользование».

Современные технологии позволяют «плести» сложные каркасы материалов. С помощью их пропитки можно получать необходимые детали без высоких затрат на изготовление. Такие изделия применяют в создании конструкций самолетов и ракет, которые выдерживают высокие нагрузки.

«Проведение физических экспериментов для определения новых свойств материалов – дорогостоящее и трудозатратное мероприятие. Более экономичным способом являются имитационные эксперименты, но они не обеспечивают необходимой достоверности оценки. Известные программные комплексы моделируют идеализированную структуру материала. Но в процессе изготовления геометрические параметры каркасов будущих композитов могут меняться из-за неравномерной деформации нитей. Мы предложили создать алгоритм, который впервые позволит учитывать эти изменения, чтобы оценивать свойства материалов более точно», – рассказывает один из разработчиков, исполняющий обязанности заведующего кафедрой «Механика композиционных материалов и конструкций» аэрокосмического факультета Пермского Политеха, кандидат технических наук Павел Писарев.

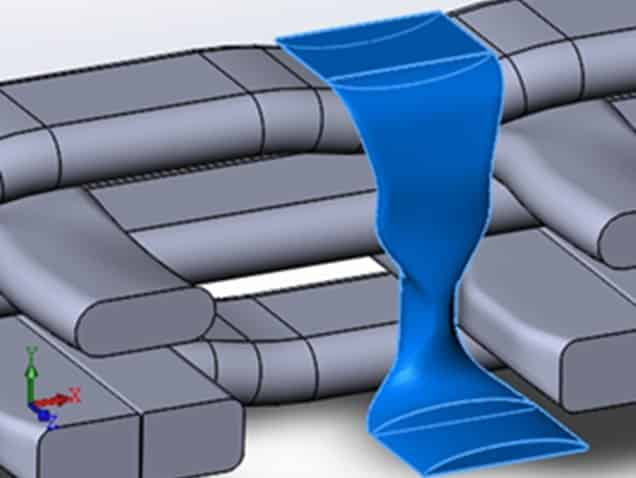

Геометрическая модель образца, созданная алгоритмом / ©Пресс-служба ПНИПУ

Геометрическая модель образца, созданная алгоритмом / ©Пресс-служба ПНИПУ

Исследователи разработали алгоритм для решения задач микромеханики пространственно-армированных композитов. С его помощью можно прогнозировать упругость материалов, учитывая технологические отклонения при изготовлении.

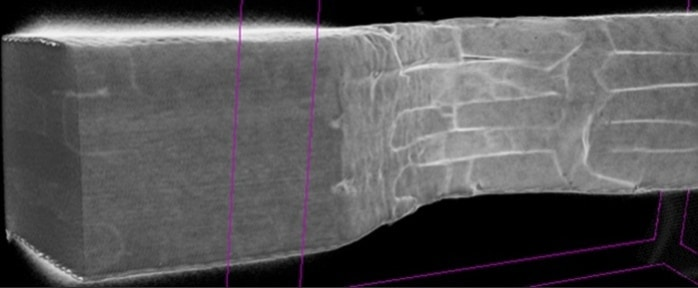

Ученые Пермского Политеха также провели эксперимент, чтобы подтвердить эффективность алгоритма. Для этого они изготовили композит, пропитав полимером текстильный армирующий каркас под давлением в жесткой форме. Разработчики смоделировали характеристики структуры его заготовки с помощью нового алгоритма и существующей программы TexGen. Затем они провели томографический анализ материала.

Томография образца пространственно-армированного композиционного материала / ©Пресс-служба ПНИПУ

Томография образца пространственно-армированного композиционного материала / ©Пресс-служба ПНИПУ

«Одним из показателей эффективности разработки является определение объемной доли нитей в каркасе материала. Отличие значений между томографическим анализом и моделью, созданной нашим алгоритмом, составило всего 3,1 процента. Это показывает высокую точность его работы. Разница данных в случае использования программы TexGen оказалась 15,8 процента. Кроме того, с помощью алгоритма удалось точно определить способность материала сопротивляться растяжению, сжатию или деформации при сдвиге», – поясняет исследователь.

В планах ученых — добавить в алгоритм новые функции, которые позволят оценивать прочность материалов при сложных нагрузках и прогнозировать их разрушение.

- Источник(и):

- Войдите на сайт для отправки комментариев

Сайт о нанотехнологиях #1 в России

Сайт о нанотехнологиях #1 в России